- Caractéristiques des différentes parties de l'actionneur magnétostrictif

- Structure

- Le circuit magnétique

- Les aimants

- Le système de précontrainte

- Le bobinage

- Le barreau magnétostrictif

- Capteurs

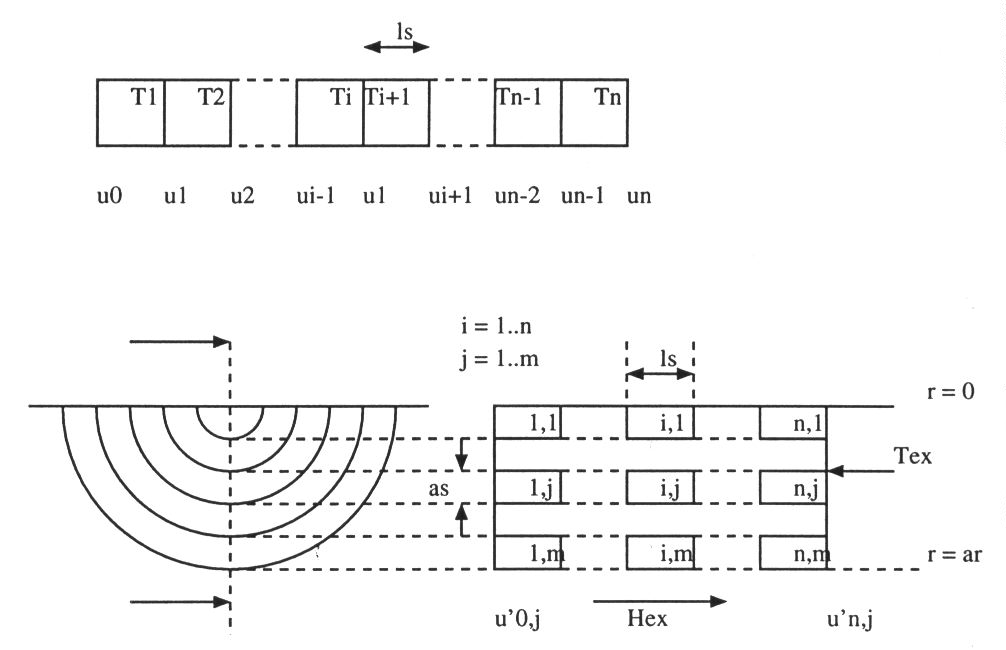

Deux conceptions très différentes peuvent être utilisées pour la réalisation de l'actionneur : soit une structure cylindrique (cf. Figure III-1) soit une structure plane (cf. Figure III-2). La structure circulaire semble, à priori, mieux adaptée puisqu'elle correspond à la forme naturelle du barreau. De plus, la comparaison des modélisations de ces deux structures (paragraphe III.3.2 ) a montré que la structure circulaire permettait d'atteindre des performances légèrement supérieures à la structure plane. Cependant un circuit magnétique de structure plane est beaucoup plus aisé à réaliser. Il suffit en effet de copier le circuit magnétique classique d'un transformateur. Cette structure a donc été choisie pour la réalisation de l'actionneur léger.

Figure -1 : Actionneur magnétostrictif de structure circulaire

Figure -2 : Actionneur magnétostrictif de structure plane

Toutefois, notre partenaire allemand chargé de la réalisation de l'actionneur " lourd " a choisi une structure circulaire (Figure III-1). Les différentes pièces du circuit magnétique ont été réalisées en matériau magnétique laminé puis usinées pour permettre un assemblage circulaire. Les aimants ont également été " découpés " (usinage par électroérosion) pour pouvoir former une couronne autour du barreau. Les performances obtenues sont satisfaisantes malgré une géométrie complexe et difficile à réaliser. De plus, le circuit magnétique représentant la majorité du poids de l'actionneur, le poids est donc considérablement augmenté par rapport à une structure plane.

Le circuit magnétique peut être constitué de deux matériaux différents : alliage Fer-Silicium (ou Fe-Cobalt) laminé ou matériau ferrite doux Mn-Zn (fabriqué par la technologie des poudres). Les caractéristiques de ces matériaux sont présentées au chapitre II.2 .

Le fer doux laminé présente une grande perméabilité mais aussi une conductivité électrique importante. Comme l'actionneur magnétostrictif doit fonctionner à des fréquences relativement hautes (jusqu'à 1000 Hz), les feuilles de fer doux seront très fines (environ 0,1 mm d'épaisseur) pour limiter les pertes par courant induit dans le matériau. Cette technologie est fréquemment utilisée pour la plupart des circuits magnétiques (transformateur) et elle est particulièrement bien adaptée à la structure plane.

Certains matériaux magnétiques ferrites ont l'avantage d'avoir une faible conduction électrique, par conséquent, ils réduisent les courants induits (courant de Foucault). Ces matériaux possèdent également l'avantage de pouvoir être injectés et moulés comme les matériaux plastiques. Des formes complexes (cylindriques, sphériques) peuvent ainsi être obtenues. Néanmoins, une perméabilité et une induction magnétique à saturation relativement faible (voir paragraphe II.2.1 ) réduisent leurs performances. Ce type de matériau sera uniquement utilisé pour les éléments du circuit magnétique difficilement réalisables en Fer-Silicium Laminé, comme les pièces polaires (pièces cylindriques en dessus et en dessous du barreau magnétostrictif) car leur forme est cylindrique. De plus, le changement de direction du champ magnétique à cet endroit et enfin les efforts mécaniques supportés par ces pièces ne permettent pas de les réaliser en fer doux laminé.

Un nouveau concept de pièces polaires en Fer-Silicium laminé a toutefois été proposé et modélisé par nos partenaires suédois[55,Stillesjo]. Ils ont également déposé un brevet sur la conception de cette pièce. Ce concept consiste à usiner deux blocs de circuit laminé puis a les imbriquer perpendiculairement l'un de l'autre afin de permettre au champ un changement de direction de 90° comme présenté sur la Figure III-3. L'intérêt est de faciliter le changement de direction des lignes de champ. Un des actionneurs magnétostrictifs " lourd ", réalisé de cette façon, fonctionne correctement. Cette solution n'a pas été retenue pour l'actionneur léger car cette pièce est difficilement réalisable avec des feuilles très fines. De plus, la force développée par l'actionneur est transmise par l'intermédiaire de cette pièce polaire et la résistance mécanique de cet élément n'a pas encore été évalué lors d'une longue utilisation.

Figure -3 : Représentation d'une pièce polaire laminée

Les aimants créent le champ magnétique statique pour la pré-polarisation du barreau. Celui-ci peut facilement être obtenu avec des aimants de forme parallélépipédique dans le cas d'une structure plane. Ces aimants se comportent comme des entrefers à l'intérieur du circuit magnétique vis à vis du champ dynamique créé par la bobine. L'optimisation de la forme des aimants à l'aide des logiciels éléments finis nous conduit donc à l'élaboration d'aimants de larges dimensions et de faibles épaisseurs.

Des précautions doivent être prises lors de la manipulation des aimants dans l'air pour éviter leur démagnétisation lors du montage. Plus l'épaisseur de l'aimant est faible devant sa largeur et sa longueur, plus le champ démagnétisant est élevé en son milieu. A titre d'exemple ce phénomène est illustré sur la Figure III-4. Un aimant plat de 3 mm d'épaisseur, 10 mm de large et 20 mm de long entouré d'air est modélisé par le logiciel FLUX3D. Son champ rémanent est de 1 Tesla. Imaginons alors que cet aimant est constitué d'une multitude de petits aimants de hauteur 3 mm collés les uns contre les autres. Les lignes de champ créées par ces aimants doivent se refermer dans l'air. Celles créées par les aimants placés au centre parcourent un chemin bien plus grand que pour ceux situés sur les bords. Par conséquent, le champ démagnétisant au centre devient très important et dans ce cas il est égal à 650 kA/m.

Figure -4: Modélisation de l'induction magnétique (Tesla) crée par un aimant plat dans l'air (champ rémanent de 1 Tesla). La polarisation est perpendiculaire au plan de l'aimant.

Si le champ démagnétisant devient trop important devant l'induction rémanente de l'aimant, ce dernier peut partiellement être désaimanté.

Actuellement les plus performants sur le marché, les aimants NdFeB semblent être les mieux adaptés pour la pré-polarisation du barreau. En effet les aimants NdFeB choisis ont une induction rémanente de 1.2 Tesla et un champ coercitif de 923 kA/m. Ils sont donc préservés de toute désaimantation dans l'air et dans l'actionneur magnétostrictif. Car il faut préciser que le champ créé par la bobine s'oppose pour les alternance négative du courant au champ statique des aimants et risquerait une fois de plus de les désaimanter. Ces aimants de très haute performance sont également très onéreux. Ce coût reste, toutefois, relativement faible comparé au prix du barreau magnétostrictif.

Nous pourrions envisager aussi un champ statique crée par un courant constant dans la bobine superposé au courant alternatif. Nous ne retiendrons pas cette solution pour trois raisons : le courant continu contribuerait à l'échauffement de la bobine et limiterait l'amplitude du courant alternatif, la consommation d'énergie serait plus importante, les amplificateurs audio qui pourrait être utilisés pour l'alimentation (ce sont des amplificateurs à faible coûts, tendance due à l'importance du marché) ne sont pas conçus pour délivrer un courant continu.

Pour des raisons d'encombrement, un système de précontrainte utilisant des rondelles " belleville " (rondelles coniques) est préféré au système classique de précontrainte par ressort. Cette solution permet également d'avoir des précontraintes élevées tout en travaillant bien en dessous des limites imposées par les rondelles " belleville ". Le déplacement imposé par le barreau au système de précontraintes étant très faible (100 µm maximum), la déformation en fonction de la force reste dans la zone linéaire imposée par les rondelles " belleville " et la précontrainte reste quasiment constante.

L'avantage majeur de ce système de précontrainte est sa compacité. Il permettra de réduire les dimensions extérieures de l'actionneur magnétostrictif.

La bobine qui entoure le barreau peut être utilisée pour le champ dynamique et statique (pré-polarisation). Pour réduire la consommation électrique et les pertes thermiques qu'engendrerait un courant statique dans la bobine, le champ statique sera créé par des aimants. Il nous semble néanmoins intéressant de pouvoir ajuster ce champ statique. Deux solutions sont envisageables. La première, la plus simple, consisterait à superposer un courant continu au courant dynamique de commande. Cependant les amplificateurs utilisés lors des essais pour l'alimentation, ne délivraient pas de courant continu. La seconde solution nécessite un deuxième bobinage pour le réglage du champ statique. Celui-ci serait alimenté en courant pour s'affranchir des fluctuations de tension induites par le champ dynamique crée par la première bobine. Nous opterons pour cette dernière solution lors la construction du premier prototype d'actionneur léger afin de pouvoir faire varier le champ statique et de l'optimiser pour connaître son influence globale sur les performances de l'actionneur.

Le champ magnétique créé est proportionnel au courant d'alimentation de la bobine tandis que l'induction magnétique dépend des caractéristiques magnétiques du matériau (perméabilité, saturation, hystérésis).

La valeur de l'inductance du bobinage dépend du nombre de tours mais également de la réluctance du circuit magnétique. Or le circuit magnétique est de forme complexe et il y a beaucoup de fuites du flux magnétique dans l'air dues aux matériaux à faible perméabilité comme les aimants et le barreau magnétostrictif. Il serait donc laborieux et très difficile de les estimer par un calcul analytique. Pour résoudre ce problème nous avons utilisé le logiciel de modélisation éléments finis FLUX3D dans lequel nous avons introduit la géométrie de l'actionneur avec ses différents matériaux et leurs propriétés magnétiques.

Afin d'obtenir la plus grande déformation possible, nous avons choisi un barreau de type FSZM. Comme nous l'avons vu dans le chapitre II.1.6 , ce type de barreau est limité à un diamètre de l'ordre de 8 mm.

D'après les dernières caractéristiques des récents matériaux à magnétostriction géante mesurées par nos partenaires anglais de l'Université de Hull et de Salford, la déformation maximum obtenue est d'environ 2000 ppm (partie par million) sous un champ de 400 kA/m (précontrainte 20 MPa). Cependant 400 kA/m représente un champ très élevé non réalisable avec une puissance électrique raisonnable. Pour des raisons de consommation électrique, nous avons opté (pour les prototypes 3 et 4) pour un champ maximum autour de 120 kA/m. Un champ maximum plus faible ne permettrait pas, avec un barreau de 8 mm de diamètre, d'obtenir les forces désirées. Pour un champ maximum de 120 kA/m, la déformation obtenue étant plus faible (1650 ppm sous une précontrainte de 20 MPa), il convient de choisir un barreau plus long. Ainsi pour remplir le cahier des charges en terme de déplacement (100 µm), un barreau de 60 mm de long devrait théoriquement convenir. En pratique dans le cas d'un fonctionnement dynamique, les performances seront réduites. De plus, il est difficile d'obtenir un champ totalement homogène sur toute la longueur du barreau. Pour compenser ces problèmes, les barreaux utilisés pour les derniers prototypes ont une longueur plus importante de 100 mm. Nous verrons au Chapitre IV que les déplacements expérimentalement obtenus sont de l'ordre de 120 µm.

La faible perméabilité du Terfenol-D tend à réduire les courant induits alors que sa conductivité électrique très élevée, proche de celle du Fer, tend à l'augmenter. Des courants induits importants pourraient se développer dans le barreau au-dessus de 500 Hz. Ils dépendent de sa taille, de la précontrainte, de l'amplitude du courant et de la fréquence. La solution consisterait à laminer le barreau en plusieurs tranches[56,Stillesjö]. Quatre tranches devraient suffire pour fonctionner jusqu'à 1000 Hz avec peu de pertes. Cependant le Terfenol-D est un matériau très cassant, il est donc difficile à usiner. Les techniques d'usinage classiques ne peuvent donc être utilisées. Il est possible de découper le barreau par électro-érosion mais l'opération devient longue et coûteuse. De plus, cette astuce ne fait pas partie du cahier des charges. Il serait toutefois intéressant de réaliser ultérieurement cette expérience pour en connaître l'intérêt exact.